Человеку, который всю свою трудовую жизнь работает в офисе, зачастую трудно представить, что где-то совсем рядом с ним живут люди, которые каждый день идут к станку в самом прямом смысле этого слова. В 90-е годы Россия, конечно, потеряла значительную часть предприятий, но на их месте появилось немало новых, некоторые из которых работают уже третье десятилетие. Обозреватель НГС Стас Соколов побывал на одном из них — обувной фабрике S-TEP, которая за время работы выпустила столько ботинок и кроссовок, что хватило бы обуть почти всю страну.

Почему S-TEP и кому он принадлежит сейчас

Обувная фабрика в Бердске основана Ильей Тепером (отсюда и название) еще осенью 2000 года и занимает три этажа одного из бывших цехов завода «Вега» — некогда крупнейшего промышленного предприятия этого города. У S-TEP была хорошая репутация, но слабая известность. Предприятие было сосредоточено на производстве, в то время как конкуренты активно развивали фирменные розничные сети. Рынок так устроен, что если ты умеешь хорошо продавать, то уже не так важно, где и кто производит твой товар. В 2015 году Илья Тепер согласился продать бизнес компании «Обувь России» (ОР — основной розничный бренд «Вестфалика»), которая как раз пошла по первому пути — развивала собственную торговую сеть, а саму обувь к тому времени в значительной степени шила уже на сторонних предприятиях.

Сейчас бердская фабрика — основная собственная промышленная площадка ОР (на ее первой площадке в Дзержинском районе преимущественно делают колодки и какие-то отдельные модели). Новый владелец решил сохранить бренд S-TEP, значительная часть обуви производится здесь под этой маркой. Но также предприятие делает модели под собственными брендами ОР и выполняет заказы для других торговых сетей — просто как промышленная площадка.

От эскиза до полки

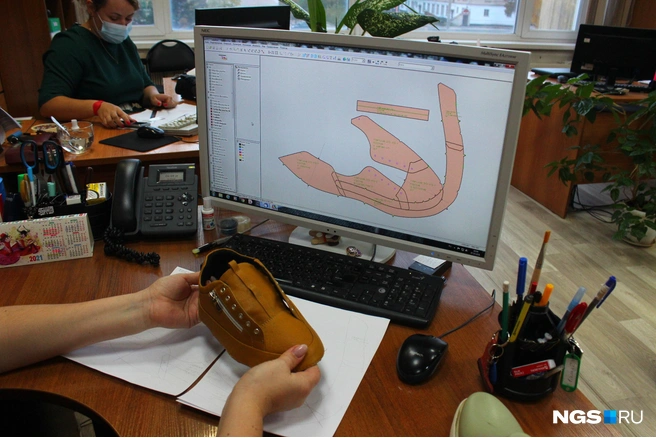

Фабрика сама разрабатывает свои модели. На первый взгляд, это кажется естественным, но в реальности делают это далеко не все. В мире давно существует разделение труда, и любую операцию можно заказать специализированной компании — в том числе и дизайн. Самостоятельная разработка — довольно дорогостоящий процесс, но компания сознательно оставила его в своих руках, говорит генеральный директор «Обуви России» Сергей Юнг. В одной паре обуви может быть больше сотни элементов, и без углубленного понимания того, как вся эта конструкция устроена, что-то оперативно поменять в ней нереально.

Дело в том, что в российских условиях мало сделать ботинки привлекательными для покупателей внешне и достаточно прочными. Предприятие из Сибири вряд ли сможет продать миллионы экземпляров одной модели. Значит, модель должна быть такой, чтобы ее покупали в течение нескольких лет, не уставая от однообразия. Это достигается в том числе варьированием цветов и материалов отдельных деталей.

Производство на фабрике разбито на три стадии. На первой из кожи (и каких-то других материалов) вырезаются отдельные детали. В том случае, если серия большая или просто какая-то деталь нужна в большом количестве, для нее делают стальную сменную форму — и уже этой формой на прессе вырезают нужный силуэт. Эта работа требует более высокой квалификации, поскольку именно от выполняющего ее человека зависит, сколько деталей получится из одного куска материала.

Для более редких элементов целесообразней применять автоматику. Программируемый станок не только сам может вырезать деталь любой формы, но и распределяет загруженные в его память фигуры по куску кожи так, чтобы использовать его по максимуму.

После того как детали вырезаны, у них обрабатывается кромка и приклеивается слой ткани, который будет «армировать», сопротивляться деформациям, вызванным влагой и напряжением во время носки. Это дополнительная операция, которую делают не везде, поскольку во время покупки ее просто не видно. Да и проявиться такое армирование может просто не успеть, если швы начнут расходиться уже через год-другой или человек просто купит новую, более модную обувь.

Полностью готовые к сборке детали поступают в следующий цех, где из них начинают собирать уже верх обуви. Операции разбиты на этапы: по сути это конвейер, где каждый выполняет ограниченное количество простых операций.

Чтобы еще упростить задачу, производители оборудования давно придумали полуавтоматические швейные станки, где оператору нужно только вложить детали в специальную заранее подготовленную кассету, а автоматика потом выполнит все необходимые швы. С одной стороны, это повышает качество, с другой — позволяет принимать на работу людей без специальных навыков и знаний.

Постепенно набор отдельных элементов превращается в уже почти готовое изделие, которому не хватает по сути только одной детали — подошвы. Она появится на следующем этапе.

Подошвы не приклеиваются к остальной части ботинка, а в буквальном смысле отливаются из жидкой смеси в специальном циркулярном станке. В результате материал верха оказывается внутри подошвы — это существенно повышает надежность конструкции.

Дальше остаются уже детали. Нужно обрезать оставшиеся после отливки ошметки, осмотреть ботинок на возможные дефекты и упаковать в коробки. В этом виде обувь уже поедет в магазины. Ближайший расположен на первом этаже фабрики, но вообще сделанную здесь обувь можно встретить далеко от Новосибирска. Отдельные модели S-TEP шьет, например, для крупной столичной сети магазинов, где ботинки, на которых честно написано место производства, стоят на полках вместе с обувью такой же марки, сделанной в Китае.

Тапочки с миньонами и болотные сапоги

Кроме обычной повседневной обуви, на фабрике делают сандалии, сабо (разновидность простой летней обуви) и сапоги из этиленвинилацетата (ЭВА). Этот материал довольно пластичен, ему можно придать любую форму, при этом он хороший термоизолятор. Так что одновременно его используют как для легкомысленных летних сланцев, так и для мощных сапог с утеплителем, которые покупают рыбаки и охотники.

Для серьезной зимней обуви у компании есть собственный отдельный бренд Pioner (не все понимают, что это от начала и до конца российская марка), а вот в летней коллекции в этом году помимо собственной марки All.Go здесь выпускали обувь по лицензии американской компании Universal Pictures. Лицензия обошлась недешево, и от точно таких же тапок собственной марки новинку отличает только яркий желтый цвет и фигурки миньонов (герои популярного мультфильма «Гадкий я»), но на полке такая продукция, конечно, сразу выделяется.

Обувь из ЭВА вообще дает богатые возможности для подобных коллабораций. Фабрика делает тапки с самой разной символикой — от хоккейной команды «Сибирь» до бренда производителя резиновых лодок, который эту обувь просто добавляет в комплект покупки в качестве ненавязчивого, но полезного презента.

Чего не хватает обувщикам

Когда «Обувь России» покупала бердское предприятие, в компании говорили, что хотели бы увеличить мощность фабрики с тогдашних 500 тысяч пар в год до одного миллиона. Сегодня фабрика делает чуть больше 200 тысяч пар. И по загрузке цехов, в которых удалось побывать, видно, что здесь может трудиться как минимум вдвое больше работников.

— Мы в России так успешно занимались импортозамещением, что по сравнению с 2014 годом производство обуви у нас не выросло, а, наоборот, упало, — не без грусти признаёт генеральный директор «Обуви России» Сергей Юнг.

При этом вроде бы конъюнктура на стороне российских производителей. Стоимость труда в Китае в последние десять лет существенно выросла. Сейчас найти там квалифицированного работника на обувное производство дешевле чем за 1000 долларов в месяц уже нереально, говорит Юнг. На бердской фабрике люди на руки получают сейчас (в зависимости от квалификации) 25–40 тысяч рублей. При таком соотношении, казалось бы, в Сибири должны уже вовсю строиться новые предприятия и расширяться старые.

Но не всё так просто. Услуги китайских фабрик стали дороже, но работают они по-прежнему более эффективно. Нынешнее производство там практически полностью сформировалось уже в рыночных условиях, когда никто не пытался удержать предприятия, которые делали бы всё сразу (так было в СССР) с десятками тысяч сотрудников. Производства там строились специализированными кластерами, где в одном месте собирались сразу много независимых друг от друга предприятий, которые выпускают любые комплектующие: фурнитуру, обработку кожи, нитки, а также станки и оборудование.

— Если нужно, их обувщики могут буквально в соседние ворота постучаться и купить всё необходимое. А мы любую мелочь можем ждать месяцами, — сетует Юнг.

Раньше ситуацию отчасти исправляли мигранты, для которых и невысокие российские зарплаты были очень привлекательными. В прошлом году многим пришлось уехать домой, и даже если они возвращаются в Россию, то едут сейчас в европейскую часть страны. Потому что дворником в столице можно заработать больше.

На осторожное предложение поднять зарплату на своем предприятии Сергей Юнг отвечает в таком духе, что он бы с радостью, но для начала хотелось бы, чтобы выросли доходы в стране в целом. Так, чтобы вслед за этим ростом можно было бы поднять и цены. Но пока процесс скорее обратный.

В результате производители действительно уходят сейчас из Китая, но не в Россию, а, например, в Узбекистан, где стоимость труда еще ниже российской.

Одно радует: перекос в национальной логистике позволяет тем сибирским производителям, которые могут что-то поставлять в европейскую часть страны, экономить на перевозках. Потому что фура с грузом, идущим из Москвы в Новосибирск, обойдется в 300 тысяч рублей, а в противоположном направлении уже 100 тысяч. К сожалению, везти из Сибири фурами пока особенно нечего.

Это позволяет, в частности, активно осваивать новые каналы продаж. Обувь S-TEP хорошо продается на Wildberries, говорит Юнг. На этом маркетплейсе сейчас действительно 60 предложений этого бренда. Зимние ботинки и полусапожки бердской фабрики стоят там более 12 тысяч рублей, за эту цену тут же можно с небольшой скидкой купить аналогичную обувь бренда ECCO. Сам руководитель «Обуви России» уверен, что S-TEP ничуть не хуже. Но чтобы убедить в этом еще и покупателей, придется постараться. А здесь силы глобального бренда, пусть и крупного, но всё же только российской компании, неравны. Не говоря уже о том, что потратить такую сумму на обувь в принципе по силам сегодня далеко не всем. При зарплате в те же 30 тысяч рублей (из которых придется вычесть коммуналку и, не дай бог, ипотеку) человек, скорее всего, вынужден будет предпочесть ботинки от какого-нибудь обувного дискаунтера. Которые, конечно, хуже на вид и едва ли выдержат более чем один сезон, но прямо сейчас будут стоить вдвое (а то и втрое) дешевле.

Но Сергей Юнг убежден в том, что делать недешевую, но добротную обувь правильно стратегически. Соревноваться с «одноразовыми» ботинками, сделанными в странах, которые еще беднее России, — это путь в никуда. Расстраивают его не покупатели, а чиновники.

— На всяких конференциях важные люди из министерств и региональных правительств нас постоянно спрашивают: «Как вам помочь?» И я всегда отвечаю: ходите в обуви и одежде российского производства, не стесняйтесь этого. Это будет лучшей рекламой. А то у нас кого ни посмотри — все в импорте, — говорит руководитель «Обуви России».

Фабрика S-TEP входит в состав группы компаний «Обувь России» (OR Group), главным предприятием которой является публичное акционерное общество «Обувь России». Основной владелец — основатель компании Антон Титов (50% акций). По данным «Контур.Фокус», еще по 0,01% бумаг компании принадлежат двум физическим лицам, остальные находятся в свободном обращении на Московской бирже. По данным заверенной годовой отчетности компании, общая капитализация ПАО сейчас составляет 2,79 миллиарда рублей. Выручка в 2020 году — 10,8 миллиарда рублей, чистая прибыль — 563 миллиона рублей. Компания включает 796 магазинов под брендами Westfalika, «Пешеход» и пр. А также развивает бренды спортивной одежды S-TEP, All.Go и Snow Guard и владеет двумя обувными фабриками в Новосибирской области.