История производства обуви в Красноярске началась в 1923 году, в эпоху коллективизации. На территории Сибири решили создать фабрику «Спартак» для обеспечения обувью армии, рабочих и крестьян. В Москве закупили оборудование и разместили производство в 2-этажном доме на Ленина. Вскоре предприятие переехало на улицу Сурикова, где и находится по сей день.

В годы Великой Отечественной войны фабрика работала на фронт — для нужд армии было выпущено более полутора миллионов пар обуви. Затем началась плановая экономика — разрабатывалась единая модель и «тиражировалась» по всей стране.

В 90-х на Сурикова построили новый корпус и предприятие переименовали в «Ионесси» — так называли Енисей коренные народы, жившие здесь до освоения Сибири царскими казаками.

Сегодня обувь красноярской фабрики продают более чем в 200 городах России от Находки до Калининграда. В Сибири это фирменные магазины сети, в других регионах — дистрибьюторы и интернет-продажи. Мы прогулялись по производству и узнали, как красноярские мастера создают обувь, которую носят по всей стране.

Этап 1. Создание модели

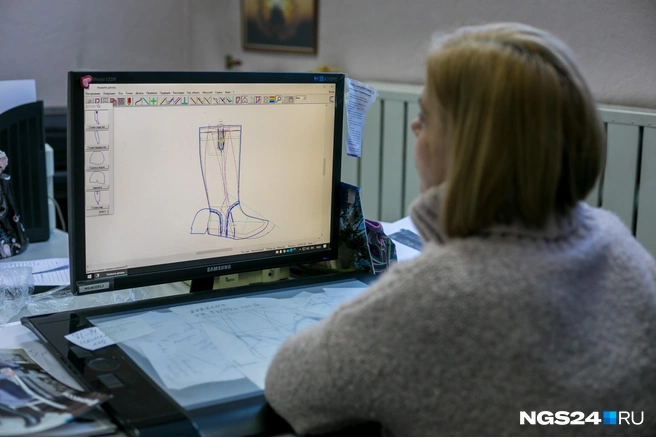

На сегодняшний день на предприятии работает 240 человек. Ежедневно они производят 500 пар обуви. Но начинается творческий процесс в небольшом кабинете на 2-м этаже, где модельеры создают эскизы новых коллекций.

Главная задача дизайнера — быть в тренде и иметь «чуйку», чтобы угадать, что будет модно в следующем году. За вдохновением специалисты выезжают на профильные ярмарки и выставки по России, а также в Италию — чтобы «не засыхал» творческий потенциал.

Работать обычно приходится наперед — только начался февраль, но дизайнеры уже вовсю создают коллекцию на следующую зиму. Пробные пары обуви всегда отшиваются в самых ходовых размерах — женском 37-м и мужском 42-м. Например, такую пару сапог красноярцы будут носить уже следующей зимой.

— На создание одной модели уходит до 4 месяцев. Сначала создаётся макетный вариант, он проверяется, затем сообщаем поставщикам все наши замечания. Когда приходят материалы, снова отшивается пробная партия, и только потом массовый заказ, — рассказывает замдиректора по производству Наталья Пушнова.

Этап 2. Подготовка кожи

Склад считается начальным этапом производства. Сюда поступает кожа, из которой вскоре будут шить обувь. Перед этим нужно, чтобы материал отлежался, вывесился и разгладился. Закупки делают в основном в России и Турции, иногда — в Южной Корее.

— Хорошую кожу в России купить не всегда получается, и вообще хочу сказать, что в России очень большая проблема с кожей крупного рогатого скота — основного сырья для производства обуви. Приходя на рынок, мы видим говядину, но для меня, честно говоря, вопрос — откуда она берется? С момента развала Союза поголовье крупного рогатого скота постоянно падает, — говорит генеральный директор фабрики Дмитрий Пальников.

На складе материалы разных фактур и расцветок — наплак, замша, нубук. Все это — натуральная кожа. Переходить на искусственную здесь не торопятся, хотя это существенно снизит ценник.

— Натуральная кожа за последние 5 лет подорожала процентов на 80, как сырье. Поэтому стоимость обуви из натуральной кожи растет и российский рынок заполнила обувь из кожзама. Его начали применять даже крупные обувные компании. То, что вы могли купить 2 года назад кожаное, сейчас за те же деньги купите из кожзама. Продавцы пытаются сохранить свою маржинальность и продают обувь из кожзаменителя, в том числе иногда под видом кожи. Китайцы научились хорошо подделывать — органолептика очень приближена к натуральной, передают даже запах, используют такие новомодные штучки, как «экокожа» — это всё вводит в заблуждение, — рассказывает Дмитрий Пальников.

Главное отличие натуральной кожи — способность пропускать воздух и выводить влагу. Иначе говоря, в такой обуви нога «дышит». Например, вот такой материал со звездочками — это тоже натуральная кожа, на которую нанесли рисунок. Чаще такие материалы используются для летней обуви — туфель или кроссовок.

Этап 3. Раскрой

Переходим в закройно-вырубочный цех. Здесь создаются полуфабрикаты — операторы вырубают детали, из которых будет произведена обувь.

На кожу раскладываются резаки и придавливаются прессом. Острый край резака вырезает деталь нужной формы. Так как натуральная кожа имеет неоднородную структуру, главная задача оператора — выбрать правильный участок материала для выкройки.

— Если деталь выкроена из пашины — брюшка коровы, кожа будет дряблая и некрасивая, — рассказывает Наталья Пушнова.

Процесс вырубания деталей достаточно трудоёмкий. Оператор производит раскладку деталей с помощью проектора, информация заносится в компьютер, после чего машина самостоятельно вырезает намеченные фрагменты.

Этап 4. Сборка заготовки

В швейных цехах происходит сборка верха обуви. Все кожаные детали, а их может быть до 60, собираются в общую конструкцию.

Иногда это выглядит забавно: оказывается, кроссовки без подошвы очень похожи на кепку. Однако уже на этом этапе можно понять, как будет выглядеть готовая пара, и рассмотреть детали.

Для увеличения производительности на швейных участках установлены конвейеры. Оператор кладёт полуфабрикаты в ячейку и отправляет по потоку швее. Нажимая на кнопки, он следит, чтобы «посылка» попала к нужному адресату.

Этап 5. Придание формы (затяжка)

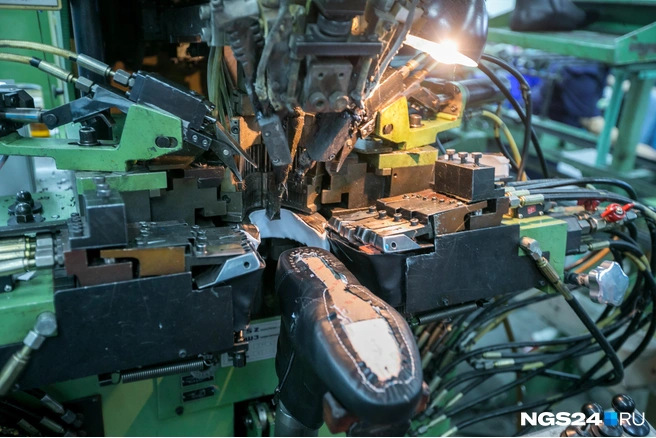

Сшитая заготовка поступает на финишный поток. Это полностью автоматизированный конвейер. Здесь каждый работник прикован к рабочему месту и не может его оставить, потому что тогда остановится работа у всех остальных. Раз в два часа положены пятиминутки для отдыха.

В начале конвейера подготавливаются колодки — к ним на маленькие гвоздики прибивают двухслойные стельки из обувного картона. Это специальный материал из Италии, обладающей высокой прочностью, — при затяжке обуви именно он является основой конструкции.

Затем на подготовленную колодку надевается сшитая заготовка — носок и пятку укрепляют «каркасом» и крепят к стельке.

— В обуви самое основное — это носочная и пяточная часть. Сюда упирается нога, в автобусах нам постоянно отдавливают носки, и внутри что-то «ломается». Чтобы нога была защищена, в этих местах нужно укрепить обувь. Раньше применяли картонные материалы, но с опытом поняли, что при эксплуатации картон деформируется, например, когда мы снимаем обувь, наступая на пятку. Поэтому мы перешли на термопластические материалы, они более долговечные, — рассказывает Наталья Пушнова.

После этой операции наша пара впервые обретает форму, хотя подошвы на ней еще нет.

Этап 6.

Подготовка к креплению подошвы

Прежде чем приклеить подошву, заготовку нужно обработать. Затяжную кромку обтачивают и срезают неровности, чтобы человек не чувствовал дискомфорта. В идеале должно быть ощущение, будто идешь по ровному полу.

Затем кожу разглаживают потоком горячего воздуха. Он выравнивает мелкие морщины и неровности, которые могли появиться на предыдущих этапах.

Разогретую обувь, чтобы она не потеряла форму, остужают в морозильной камере. Температура в боксе около –10…–15 градусов, проходя сквозь него, обувь вновь приобретает комнатную температуру, кожа «успокаивается» и лучше держит форму.

В завершение стельку еще раз шлифуют. На этот раз мастер полностью снимает верхний слой кожи так, чтобы он стал шершавым.

Этап 7. Приклеивание подошвы

Для начала заготовка вручную промазывается клеем. Мастер должен нанести ровный тонкий слой без потеков и отправить обувь в сушило. Затем еще один слой клея, чтобы обувь была максимально прочной.

— Многие производители второй слой не наносят, наш клей тоже позволяет этого не делать, но поскольку мы живём в условиях Сибири, то наносим два слоя — работаем по старой советской системе, чтобы покупатель носил обувь столько, сколько хочет, — говорит Наталья Пушнова.

— У нас был случай, когда мужчина носил ботинки на протяжении 18 лет. Обратился человек, сказал, что купил у нас ботинки и очень их любит: «Все хорошо, но подошва стерлась». Когда мужчина показал ботинки, оказалось, что это модель была выпущена 18 лет назад. В среднем статистика показывает, что обувь носится порядка 5–6 лет, — добавляет директор.

После сушила на середину стельки прокладывается ватин, чтобы «уровнять поверхность», и, наконец, происходит «сцепление». Стелька с клеем прогревается и соединяется с подошвой в прессе.

Готовую пару остужают в холодильнике, убирают излишки клея и вынимают колодку. Теперь её уже можно примерить.

Этап 8. Наводим лоск

Когда основные производственные этапы позади, следующая задача — придать обуви товарный вид. В ход идут разнообразные тюбики, кисточки, кремы, мази. Единого алгоритма нет, к каждой паре мастера ищут индивидуальный подход.

После этого кожу еще раз разглаживают, так как во время снятия колодки могли образоваться непредвиденные заломы. Затем вставляют стельку и полируют воском, чтобы придать лоск.

Этап 9. Контроль

В конце технологической цепочки каждая пара обуви обязательно проходит финальную проверку. Технолог смотрит качество и размер, сверяет обувь с образцом. Если все в порядке — ставит клеймо. Модели с браком отправляются в отдельную корзину — их будут переделывать.

Обувь, прошедшая проверку, фиксируется картонными каркасами, а к подошве клеится маркировка. Начальник ОТК Татьяна Кирпиченкова советует всегда обращать внимание на эту наклейку — именно там можно найти достоверную информацию о материалах, из которых изготовлен верх, подкладка и подошва.

Этап 10. Упаковка

По конвейеру из цеха обувь попадает на склад. Здесь специалист должен подобрать идеальную по размеру коробку — в слишком тесной обувь деформируется, в слишком большой — может повредиться при транспортировке.

Внутрь коробки обязательно кладётся памятка по уходу и фирменный пакет, а на коробку клеится информация о товаре и проставляется дата выпуска.

Готовые коробки отправляются на склад и ждут отправки в магазин. При покупке на каждую пару выставляется гарантия — 90 дней с начала сезона.